- ผู้เขียน Henry Conors conors@fashionrebelsbook.com.

- Public 2024-02-12 13:44.

- แก้ไขล่าสุด 2025-01-23 09:27.

ในสภาวะของกระบวนการพัฒนาแบบไดนามิกของเศรษฐกิจสมัยใหม่ การสร้างขั้นตอนการผลิตและการควบคุมที่ซับซ้อนมากขึ้นเรื่อยๆ หนึ่งในแนวทางที่เกี่ยวข้องมากที่สุดสำหรับการปรับปรุงคือการแนะนำวิธีการเพิ่มประสิทธิภาพการสูญเสียต่างๆ ก่อนอื่น เรื่องนี้เกี่ยวข้องกับทรัพยากรขององค์กร - ชั่วคราว การเงิน เทคโนโลยี พลังงาน และอื่นๆ

คุณสมบัติของกิจกรรม

ในทางปฏิบัติ มีเพดานบางอย่างที่เกี่ยวข้องกับระดับของการพัฒนาเทคโนโลยีและองค์กรของระบบ (องค์กร องค์กร) เป็นที่ชัดเจนว่า ไม่เหมาะสมที่จะเรียกร้องให้มีการผลิตแบบอัตโนมัติทั้งหมดจากการประชุมเชิงปฏิบัติการการตัดเย็บเสื้อผ้าขนาดเล็กตามเกณฑ์ต่างๆ และเหนือสิ่งอื่นใด ความต้องการด้านเศรษฐกิจ อย่างไรก็ตาม โดยไม่คำนึงถึงขนาดของระบบ จำเป็นต้องตรวจสอบให้แน่ใจว่ามีการใช้ทรัพยากรที่มีอยู่ให้เกิดประโยชน์สูงสุดและเหมาะสมที่สุดโดยมีการสูญเสียน้อยที่สุด ซึ่งเป็นความจริงสำหรับองค์กรและกิจกรรมใดๆ

ในกรณีนี้ จำเป็นต้องใช้เทคนิคการจัดการกระบวนการแบบก้าวหน้าที่มีพื้นฐานมาจากทฤษฎีการสร้างแบบลีนหรือแบบ "ลีน" ซึ่งรวมถึงระบบ 5S และ TPM การแมปสตรีมค่าและ SMED เป็นต้น

จุดประสงค์ของนวัตกรรม

การผลิตแบบ Lean ("ลีน") เป็นระบบของแนวทางพิเศษในการจัดกิจกรรม ซึ่งถือว่าเป้าหมายหลักคือการกำจัดความสูญเสียต่างๆ ในระบบ กลไกนี้ค่อนข้างง่าย: ทุกสิ่งที่ไม่เพิ่มมูลค่าให้กับลูกค้าควรจัดเป็นประเภทซ้ำซ้อน (ของเสีย) และนำออกจากระบบ เป็นที่ชัดเจนว่าแนวคิดของ "การสูญเสีย" เป็นรากฐานที่สำคัญ เนื่องจากคำจำกัดความจะส่งผลโดยตรงต่อประสิทธิผลของวิธีการ ในกรณีนี้ การเรียนรู้ที่จะแมปกระแสคุณค่าของผู้เชี่ยวชาญของคุณเป็นข้อได้เปรียบที่สำคัญในตลาดการส่งมอบบริการ

ประเภทของการสูญเสีย

"การผลิตแบบลีน" เป็นหนึ่งในแนวคิดพื้นฐานของโลจิสติกส์ด้านการผลิต และถึงแม้ว่าจะมีหลายวิธีในการพิจารณาความสูญเสีย แต่เราจะแยกแยะประเภทที่เป็นสากลมากที่สุด:

- เวลารอ - เวลาหยุดทำงานใดๆ ในกิจกรรมจะลดมูลค่าของผลิตภัณฑ์ขั้นสุดท้าย การรอวัสดุ การซ่อมแซมอุปกรณ์ ข้อมูลหรือทิศทางจากฝ่ายบริหารทำให้กระบวนการช้าลงและเพิ่มค่าใช้จ่ายในการดำเนินการ

- การดำเนินการที่ไม่จำเป็น (การประมวลผลผลิตภัณฑ์โดยไม่จำเป็น) - การดำเนินการทางเทคโนโลยีที่ไม่จำเป็น ขั้นตอนของโครงการ ทุกสิ่งที่จัดทำโดยขั้นตอนมาตรฐาน แต่ปรับระดับได้โดยไม่สูญเสียความมั่นใจของลูกค้า

- การเคลื่อนย้ายคนงานที่ไม่จำเป็น - ค้นหาเครื่องมือ อุปกรณ์ การเคลื่อนไหวที่ไม่ลงตัวเนื่องจากการจัดระเบียบสถานที่ทำงานที่ย่ำแย่ ฯลฯ

- การเคลื่อนย้ายวัสดุที่ไม่จำเป็น - การจัดระเบียบระบบสินค้าคงคลังไม่ดี ขาดระบบการขนส่งแบบก้าวหน้าและกลไกการเอาท์ซอร์สด้านลอจิสติกส์

- สินค้าคงคลังส่วนเกิน - การรวมเงินทุนหมุนเวียนขององค์กรอันเป็นผลมาจากการใช้จ่ายสูงในสินค้าส่วนเกิน

- เทคโนโลยีเสีย - ระบบประมวลผลข้อมูล กระบวนการทางเทคโนโลยี และเส้นทางการประมวลผลที่ล้าสมัย

- การสูญเสียการผลิตมากเกินไป - การผลิตสินค้าเกินจำนวน ซึ่งนำไปสู่การเพิ่มขึ้นของต้นทุนในการจัดเก็บ การขนส่ง และการขายในภายหลัง

- ความสูญเสียทางปัญญา - ขาดกลไกในการส่งเสริมความคิดริเริ่มของพนักงานและลูกจ้าง ระบบอ่อนแอของข้อเสนอการหาเหตุผลเข้าข้างตนเอง การปราบปรามแนวทางสร้างสรรค์ในการทำงาน

วิธีหนึ่งที่ใช้กันทั่วไปในการกำจัดความสูญเปล่าของระบบและการปรับปรุงการดำเนินโครงการคือการทำแผนที่สตรีมค่า การผลิตแบบลีนในเวลาเดียวกันช่วยให้คุณสร้างระบบที่ปรับเปลี่ยนได้ซึ่งตอบสนองต่อการเปลี่ยนแปลงของสิ่งแวดล้อมได้อย่างยืดหยุ่น

สตรีมค่า

สตรีมค่าคือชุดของการดำเนินการทั้งหมด (การดำเนินการ) ที่ทำกับผลิตภัณฑ์เพื่อให้บรรลุสถานะที่ต้องการหรือได้รับคุณสมบัติที่ต้องการ การกระทำแบ่งออกเป็นสองกลุ่ม:

- สร้างมูลค่าสินค้า (มูลค่าเพิ่ม);

- ไม่เพิ่มมูลค่าสินค้า

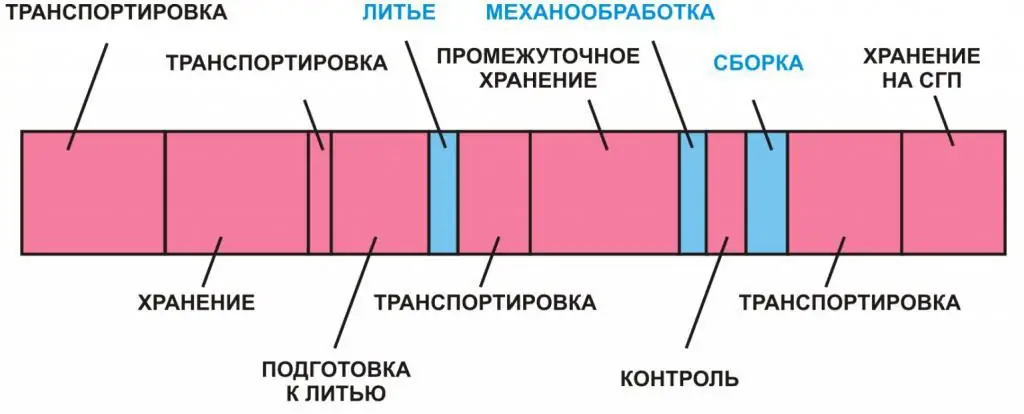

ดังที่เห็นในรูปที่นำเสนอ ขั้นตอนของการเปลี่ยนแปลงทางเทคโนโลยีของผลิตภัณฑ์ (สีน้ำเงิน) เพิ่มมูลค่าให้กับผลิตภัณฑ์ และขั้นตอนของการดำเนินการเสริม - การเตรียมการ, การขนส่ง, การจัดเก็บ - (สีชมพู) - ในทางกลับกัน ควรลดมูลค่าของผลิตภัณฑ์เนื่องจากเสียเวลาโดยไม่จำเป็น

ขั้นตอนการทำแผนที่

พื้นฐานของเทคนิคการทำแผนที่คือการพัฒนาอัลกอริธึมแบบกราฟิกพิเศษที่แสดงขั้นตอนการสร้างผลิตภัณฑ์ (การใช้งานโครงการ) อย่างทันท่วงที อัลกอริธึมนี้เรียกว่าแผนผังสตรีมค่า ซึ่งเป็นแบบจำลองกราฟิกตามชุดสัญลักษณ์เฉพาะ (เครื่องหมาย สัญลักษณ์)

ข้อดีหลักของบัตร:

- การรับโมเดลกราฟิกของกระบวนการต่อเนื่อง โดยคำนึงถึงกระบวนการเพิ่มเติมต่างๆ สำหรับการรับรู้ภาพแบบองค์รวม (งานคือการดูกระแสทั่วไปของเหตุการณ์);

- ความสามารถในการตรวจจับการสูญเสียประเภทต่างๆ ในทุกขั้นตอนของโครงการ

- ความเป็นไปได้ของการเพิ่มประสิทธิภาพพารามิเตอร์ของแบบจำลองผลลัพธ์เพื่อลดต้นทุนทุกประเภท

- ทำงานกับตัวบ่งชี้ต่างๆ ของอัลกอริทึม ซึ่งจะสะท้อนให้เห็นในการปรับปรุงกระบวนการจริง

การก่อตัวของการแมปกระแสคุณค่าตามกราฟมาตรฐานและสัญลักษณ์ - บล็อกสี่เหลี่ยมและสามเหลี่ยม ลูกศรบอกทิศทางและขั้นบันได และตัวเลขอื่นๆ ทำให้สามารถบันทึกขั้นตอนของกระบวนการภายใต้การศึกษาในภาษาเดียวสำหรับผู้เชี่ยวชาญทุกคน ในขณะเดียวกัน ขอแนะนำให้แยกสัญลักษณ์ตามกระแสที่พิจารณา - วัสดุหรือข้อมูล

Lean Value Stream Mapping ให้คุณระบุสถานที่ทั้งหมดที่มีสิ่งของที่ไม่จำเป็นสะสม

กฎการก่อสร้าง

Value stream mapping เกี่ยวข้องกับชุดของขั้นตอนง่าย ๆ ที่จะสร้างแบบจำลองโครงการที่จำเป็นอย่างรวดเร็วพร้อมพารามิเตอร์ที่กำหนด ตัวอย่างเช่น:

- ทำการวิเคราะห์กระแสวัสดุและข้อมูลเพื่อให้ได้ภาพที่เชื่อถือได้ของสถานะปัจจุบันของกระบวนการ

- ไหลไปข้างหน้าและย้อนกลับเพื่อหาสาเหตุที่ซ่อนอยู่ของการสูญเสียและค้นหารูปแบบเชิงลบ

- ไม่ว่ากรณีใดๆ ใช้เวลาวัดตัวเองโดยไม่ต้องพึ่งพาผลลัพธ์ของผู้เชี่ยวชาญคนอื่นหรือค่ามาตรฐาน

- ถ้าเป็นไปได้ ให้สร้างแผนที่ด้วยตัวของคุณเอง ซึ่งจะทำให้สามารถหลีกเลี่ยงความผิดพลาดของผู้อื่นและวิธีแก้ปัญหาของเทมเพลตได้

- เน้นที่ตัวผลิตภัณฑ์ ไม่ใช่การกระทำของผู้ปฏิบัติงานหรือชิ้นส่วนของอุปกรณ์

- สร้างแผนที่ด้วยมือโดยใช้ดินสอหรือปากกามาร์คเกอร์

- เห็นภาพองค์ประกอบของกระบวนการโดยใช้สีเพื่อปรับปรุงการรับรู้

ตัวอย่างการทำแผนที่สตรีมคุณค่า

ลองพิจารณาตัวอย่างการสร้างแผนผังลำดับงานในด้านการจัดการเอกสารซึ่งมีอยู่ในกิจกรรมของสถาบันใดๆ

งานหลักคือการเลือกซัพพลายเออร์ที่ดีที่สุด กระบวนการตัดสินใจมาตรฐานมีดังนี้: การคัดเลือกซัพพลายเออร์ (12 วัน) - การดำเนินการตามข้อความของสัญญา (3 วัน) - การประสานงานในการบริการการทำงาน (18 วัน) - วีซ่าของผู้มีอำนาจ (3 วัน) - การได้รับ ประทับตราหัวหน้า (1 วัน) - รับลายเซ็นของคู่สัญญา (7 วัน) - ลงทะเบียนในหน่วยงาน (3 วัน)

รวมระยะเวลาที่กำหนดเพื่อให้ได้สัญญาที่กำหนด - 48 วัน ผลการวิเคราะห์คือการค้นพบคอขวดของแผนการตัดสินใจ

การเปลี่ยนแปลงหลักหลังจากการวิเคราะห์แผนที่:

- มีคำสั่งให้มอบลายเซ็นของเอกสารบางส่วนให้กับหัวหน้าแผนก (ลดภาระในเครื่องมือการบริหารและลดจำนวนการอนุมัติลงอย่างมาก)

- ข้อกำหนดเดียวกันได้รับการพัฒนาสำหรับบริการทั้งหมด (ความเข้าใจทั่วไปเกี่ยวกับข้อกำหนดสำหรับเอกสารสัญญา จำนวนข้อผิดพลาดที่ลดลงโดยนักแสดง)

- หลักการ end-to-end ของการวิเคราะห์เอกสารได้ถูกนำไปใช้โดยการสร้างกลุ่มผู้เชี่ยวชาญทั่วไปจากบริการต่างๆ

- ใช้เทมเพลตสัญญาใหม่

- กลไกสำหรับการประมวลผลเอกสารผ่านระบบอิเล็กทรอนิกส์ได้รับการปรับให้เหมาะสม

- พัฒนาระบบอิเล็กทรอนิกส์สำหรับติดตามคุณภาพของเอกสารที่ผ่านขั้นตอนของกระบวนการ

ผลลัพธ์หลักการทำแผนที่ของกระแสคุณค่าได้ลดเวลาการรับเอกสารสัญญาลง 2 เท่า ซึ่งรวมถึงเวลาสำหรับการอนุมัติในบริการของแผนก

สรุป

เมื่อเร็วๆ นี้ การทำแผนที่สตรีมค่า (VSM, Value Stream Mapping) ได้กลายเป็นวิธีการทั่วไปในการเพิ่มประสิทธิภาพการทำงานขององค์กรต่างๆ เนื่องจากความเรียบง่ายและการเข้าถึงได้ง่าย มีค่าใช้จ่ายน้อยที่สุดและมีผลดีสะสมอยู่ตลอดเวลา มีตัวอย่างมากมายของความสำเร็จในการดำเนินการตามวิธีการผลิตขั้นพื้นฐานด้านลอจิสติกส์ที่ประสบความสำเร็จ: องค์กรของ Rostec Corporation, Transmashholding, Russian Railways เป็นต้น เมื่อเร็ว ๆ นี้ระบบการผลิตแบบลีนได้ถูกสร้างขึ้นในระดับรัฐบาลกลางในสถาบันทางการแพทย์ โดยเฉพาะอย่างยิ่ง เสนอให้ดำเนินการสร้างแผนที่สตรีมคุณค่าในโพลีคลินิก

อย่างที่คุณเห็น ศักยภาพของวิธีการพิจารณาเพิ่งจะเริ่มเปิดเผย